新聞資訊

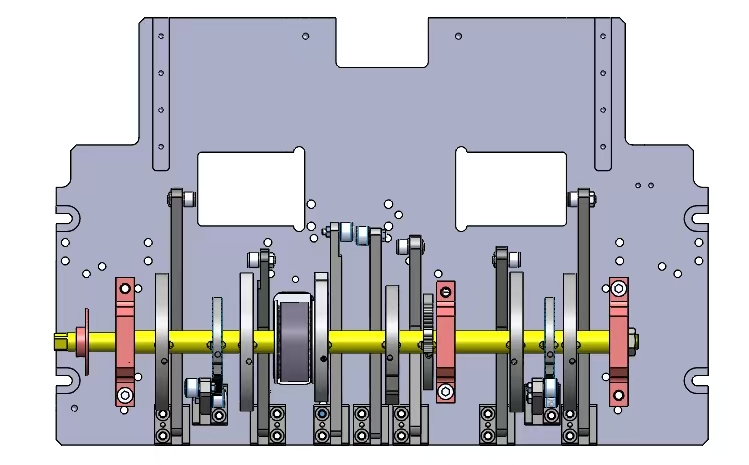

在SMT接料機的技術演進中,傳動系統始終是設備性能的“中樞神經”。面對高速精密化生產需求,行業正圍繞**單電機凸輪傳動**與**多電機執行單元傳動**兩大技術路徑展開深度博弈。

傳統觀點認為,凸輪傳動憑借機械聯動的穩定性,長期占據主流地位;而新興的多電機方案則以模塊化設計理念,試圖重構接料機的運動控制邏輯。究竟是經典機械美學的延續,還是分布式驅動的全面革新?這場技術路線的較量,實則映射出制造業對**效率、精度、柔性**三大核心價值的終極追求。

本文將從**能效比、動態響應精度、維保成本、工藝適配性**四個維度切入,結合寶爾威在半導體封裝、消費電子領域的500+落地案例數據,深度解構兩種技術路線的真實效能邊界——當設備稼動率要求突破95%、換線頻次達到日均6次時,技術選擇的底層邏輯正在發生顛覆性變化。

單電機凸輪傳動:通過單一電機驅動凸輪結構,按預設軌跡與時序完成動作。

多電機執行單元傳動:多個電機獨立控制不同執行單元,支持靈活參數調節。

單電機凸輪傳動技術

? 核心優勢

- 高穩定性:機械結構固定,動作時序精準,幾乎無偏差風險。

- 超長壽命:核心部件滲氮處理,耐磨抗損耗,使用壽命達10萬小時以上。

- 節能高效:單電機驅動能耗低,綜合能效比多電機方案提升30%。

- 調試便捷:無需復雜參數設置,快速適配標準化產線需求。

? 局限性

- 靈活性受限:動作路徑與行程固定,無法根據特殊需求動態調整。

多電機執行單元傳動技術

? 核心優勢

- 高度靈活:各單元速度、行程可獨立編程,適配多樣化生產場景。

- 智能擴展:支持軟件定義動作邏輯,滿足定制化工藝需求。

? **潛在挑戰**

- 穩定性風險:多電機協同依賴精密程序控制,易因參數錯誤或軟件Bug導致故障。

- 能耗偏高:多電機并行運行功耗較高,長期使用成本增加。

- 調試復雜:需專業工程師反復優化參數,維護難度大。

---

對比總結:技術選型指南

| 維度 | 單電機凸輪傳動 | 多電機執行單元傳動

|--------------- |-------------------------------------------|------------------------------------------

| **穩定性** | ?????(機械硬防錯) | ??(依賴程序可靠性)

| **靈活性** | ??(固定模式) | ?????(可編程調節)

| **能耗效率** | ?????(單電機低功耗) | ???(多電機高能耗)

| **維護成本** | ????(結構簡單耐用) | ??(軟件調試頻繁)

| **適用場景** | 標準化大批量生產 | 小批量多品種柔性化生產

行業應用建議

- 追求穩定與能效:選擇單電機凸輪傳動,尤其適合消費電子、汽車電子等標準化產線。

- 需要柔性化生產:多電機方案更適合半導體、醫療設備等小批量高混裝場景,但需配備專業運維團隊。

技術沒有絕對優劣,只有最適合的選擇!

企業應根據自身產能規模、產品類型及技術能力,匹配最佳傳動方案。